社会との関わり

品質マネジメント

品質理念

私たちデクセリアルズグループは、企業ビジョン「Value Matters 今までなかったものを。世界の価値になるものを。」 のもと、技術の追求と高い品質の製品・サービスの提供を通し、お客様の製品価値向上に貢献します。

基本方針

私たちデクセリアルズグループは、開発から設計、生産、販売、サービスまでの全てにおいて、より魅力ある品質を実現するため、以下の取り組みを行います。

- 1.安心・安全な製品・サービスを提供します。

- 2.関係法令・規制、お客さまとの取決め事項、社内標準類を確実に遵守します。

- 3.継続的なリスク低減活動と未然防止活動を実践します。

- 4.OJT・教育訓練を通じて、人材の育成・専門性の向上を図ります。

- 5.品質マネジメントシステムを活用し、その有効性の向上に努めます。

品質推進体制

当社グループのすべての製造事業所は、国際規格ISO9001 の認証を取得しています。

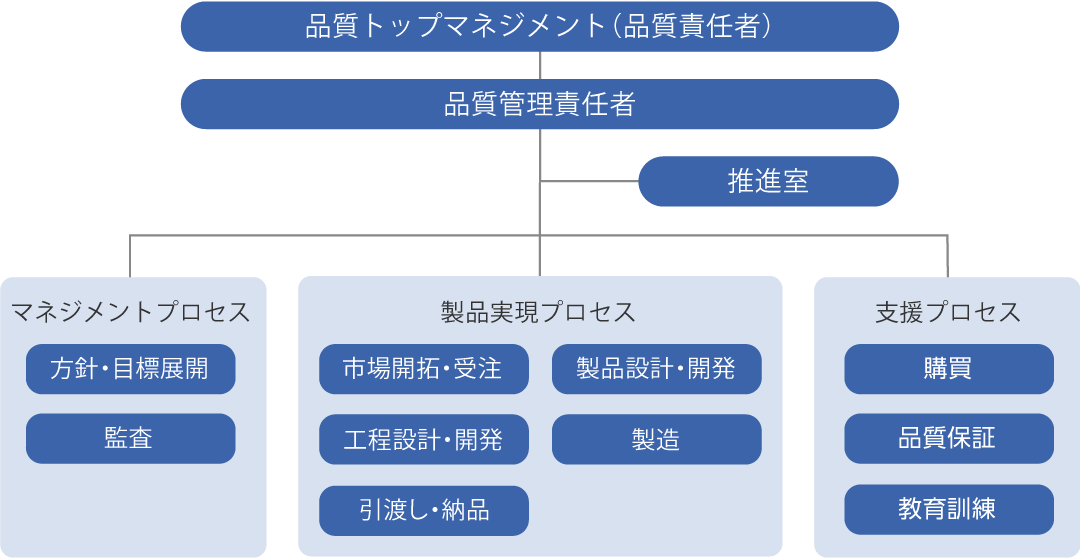

品質マネジメントシステム(QMS)は当社の事業活動の基盤となっています。また、法規制や顧客要求事項への適合を確実にする目的から、トップマネジメントを頂点に、管理責任者、部門代表者、品質保証担当部長、QMS推進者等による品質マネジメントシステム推進体制を構築しています。

また、車載用途製品では、自動車産業用セクター規格であるIATF16949を取得し、ドイツ自動車工業会の品質規格であるVDA規格対応もおこなうなど、より厳しい品質水準の確保に取り組んでいます。

製品実現や品質目標の達成のためには、各組織をまたいだ活動の推進と連携が不可欠であり、連携が必要な活動単位を「業務プロセス」として個別に設定し、「業務プロセス」ごとの責任体制のもとで運営をおこなっています。

また、これらの活動を監視するために、内部品質監査を定期的に実施しています。監査では法規制やルールに基づいた業務や、現場作業と工程や品質の仕様通りのモノづくりについて内部品質監査員が確認し、問題点の抽出・改善をおこなうとともにトップマネジメントに報告しています。

内部品質監査では監査員のスキルが重要なため、模擬監査による経験の蓄積や、トレーナーによるスキルアップ研修なども積極的に進めています。

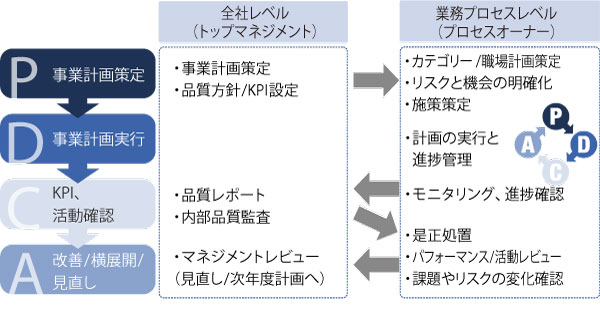

プロセスマネジメント体制

プロセスマネジメント体制 プロセスマネジメント運用図

プロセスマネジメント運用図品質マネジメントシステムの認証取得状況

当社グループすべての製造事業所は、品質理念や基本方針の推進と設計・開発や製造、品質保証などの事業活動の基盤となる品質マネジメントシステムとして、国際規格ISO9001の認証を取得しています。また、一部の車載用途製品では、自動車用部品に求められる高い品質と信頼性を維持するための自動車産業用セクター規格であるIATF16949を取得し、VDA規格(ドイツ自動車工業会の品質規格)への対応もおこなっています。

ISO9001 品質マネジメントシステム認証

| 認証単位 | 会社名 | 拠点名 |

|---|---|---|

| デクセリアルズ株式会社 | デクセリアルズ株式会社 | 本社・栃木事業所 |

| 鹿沼事業所 第1工場 | ||

| 鹿沼事業所 第2工場 | ||

| 多賀城事業所 | ||

| 東京オフィス | ||

| デクセリアルズ フォトニクス ソリューションズ株式会社 |

恵庭事業所 | |

| 上砂川事業所 | ||

| 登米事業所 | ||

| Dexerials America Corporation | ||

| Dexerials Europe B.V. | ||

| Dexerials (Suzhou)Co.,Ltd. | ||

IATF16949 自動車産業品質マネジメントシステム認証

| 会社名 | 拠点名 |

|---|---|

| デクセリアルズ株式会社 | 鹿沼事業所 第1工場 |

| 鹿沼事業所 第2工場 |

製品安全

製品の安全性は最優先との基本方針のもと、製品の安全性を保証しお客さまに安心してお使いいただくために、当社では各種製品安全規格への適合試験を実施し、認証登録を受けています。特に実質的な国際規格であるUL規格(安全規格の制定や試験、認証をおこなう企業であるUL LCCが制定した安全規格)については、お客さまからの認証登録要求のみならず製品安全を保障する観点から、当社グループのさまざまな製品において積極的に認証登録を受け、部品レベルにおける安全な製品の供給を続けています。

また、液体状の製品が多い当社では、製品安全情報をお客さまへ正確にお伝えするため、SDS(Safety Data Sheet:安全データシート)の作成のため専用のシステムを導入しており、国内外の法規制に対応したSDS提供をおこなっています。

品質管理におけるDX(デジタルトランスフォーメーション)の推進

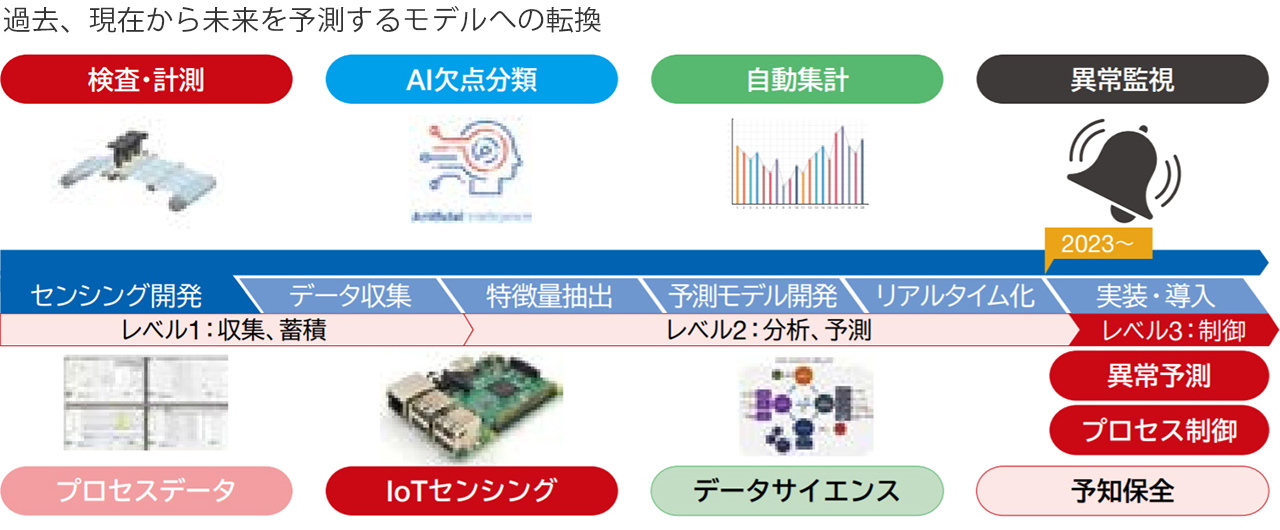

当社グループでは、AI、IoT、データサイエンスなどに代表される先進的な技術による高度なデータ活用(データドリブン)が新たな成長につながると考え、品質管理においてもDXを推進しています。これまでに蓄積した豊富なデータやナレッジを基に革新的な品質向上を実現し、競争力の向上に取り組んでいます。

当社グループの主要製品はロール状のフィルム製品が多く、これらは長時間にわたり連続生産されることから、想定外の理由による不良の連続発生を抑制することが品質管理上の大きな課題となっています。これらを解決すべく、異常を事前に予測し、プロセス制御をおこなう高度な品質管理体制の構築、スマートファクトリーの実現に向けての取り組みを推進しています。

本社・栃木事業所では反射防止フィルムにおいて、当社が独自に開発した画像処理を用いた自動外観検査装置や自動計測装置を組み込んでいます。これら装置から得られる莫大なデータをAIのディープラーニング機能を活用して、リアルタイムで高精度に欠陥画像を分類するシステムを開発・構築し、スマートファクトリー化を進めています。

これらの取り組みにより欠陥が連続して発生することを防ぎ、製品の不良品率の低減と大幅な収益向上を実現しているほか、生産過程で得られる数万個におよぶデータ分析により品質のさらなる向上につなげています。さらに、2022年度からは、SCADA※システムなどとのデータ連携を進め、異常検知と予測精度の向上により、未然防止に向けた品質管理体制を構築しています。これらのスマートファクトリー化は、他事業所でも並行して進めています。

- ※SCADA(Supervisory Control And Data Acquisition): 産業分野で現場の情報を一カ所に集めて統合的に監視制御するシステム

品質コミュニケーション

当社グループは、お客さまとのコミュニケーションを通して、お客さまのご要望や技術的課題を共有し、技術面での支援や解決策を提供することで、お客さまの信頼に応え、ご満足いただける製品づくりをめざしています。

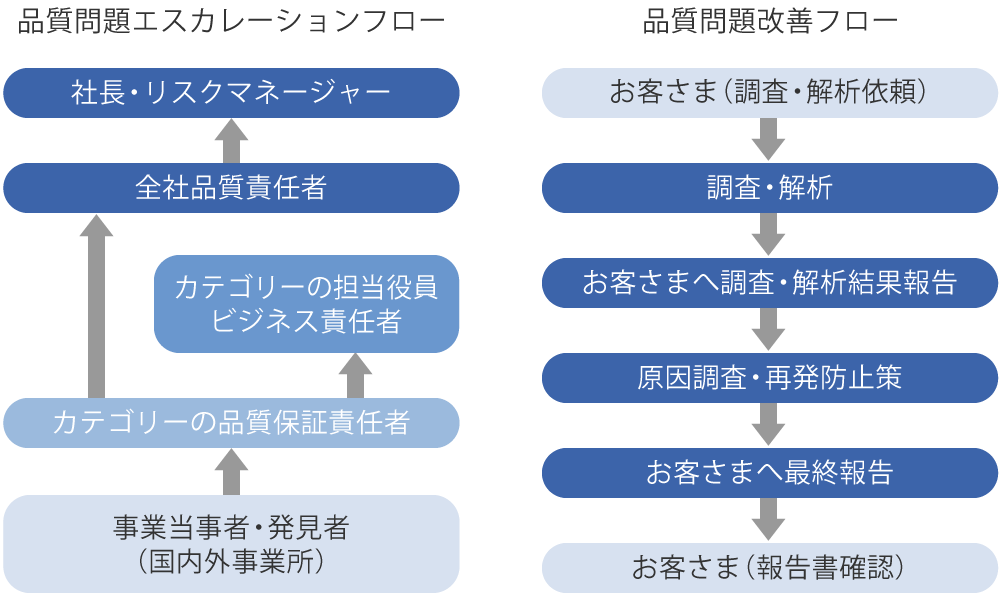

重大な品質問題や製品事故の発生が懸念される場合も含めて、ステークホルダーに影響をおよぼす品質に関わる問題については、担当の部署から速やかに経営層に報告し、適切な対応を取る体制を整えています。

お客さまからのクレームなどによる返品や回収した製品については、高度な解析技術を持つ専門スタッフが分析を実施し、迅速な分析結果の報告ならびに対応をおこなっています。お客さまにて原因の特定が難しい不具合においても、当社の高い分析・解析力を利用して原因究明のための技術支援をおこなっています。

技術教育、人材の育成

当社では、スペシャリスト育成を目的とした人材育成基本方針に基づき、品質管理において高い能力を持った人材の育成を継続的におこなっています。

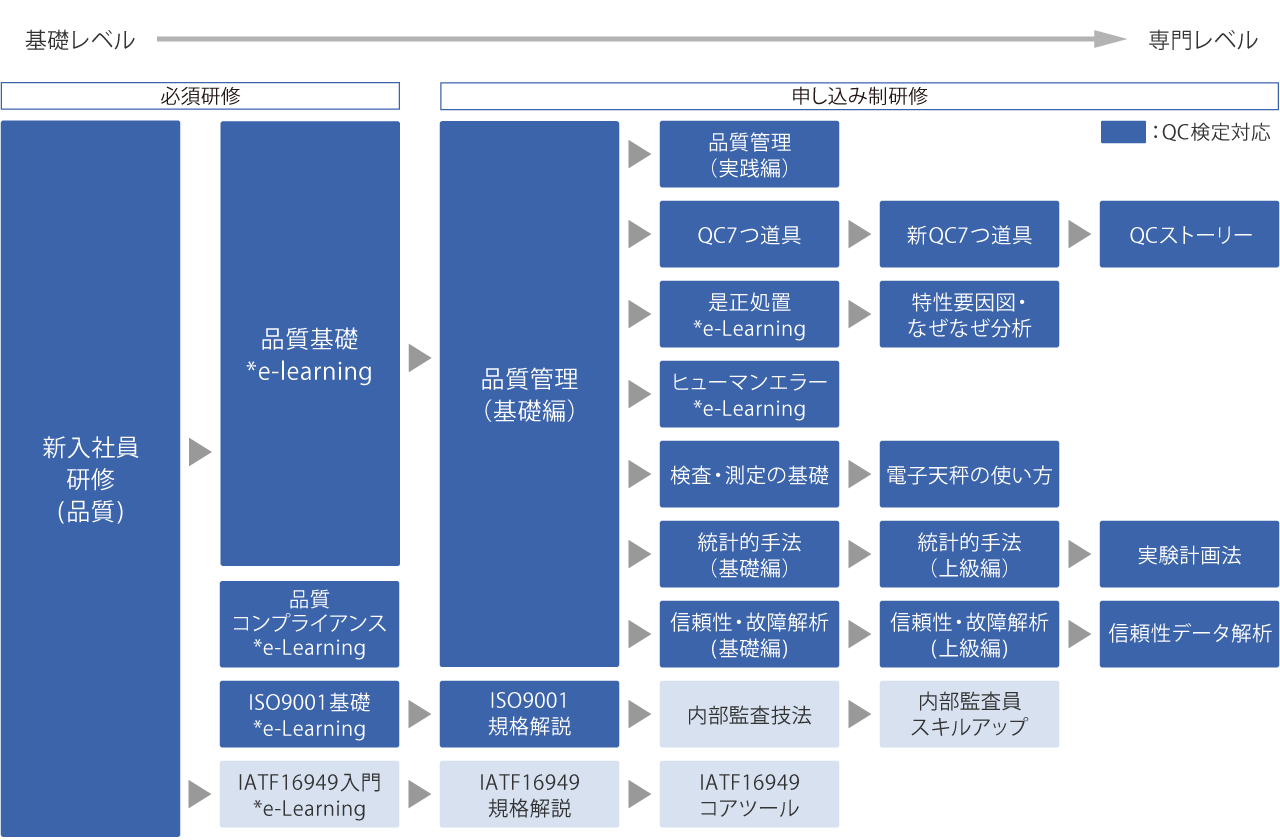

新入社員から専門技術者までの幅広い階層やそれぞれの職種において、必要な品質管理の知識を明確にした「品質研修ロードマップ」を作成し、基礎から専門的な知識やツールを習得させるために、実践的な演習を取り入れた研修を、全部門を対象に実施しています。

リモートワークの定常化や感染症拡大抑制などによる教育環境の変化に対応して、研修の実施形態は基幹となるe-ラーニングの活用や、従来の集合研修方式からオンライン研修方式を拡大するなど、受講の利便性・効率性を改善して教育機会の向上に努めています。

2022年度は、従来からe-ラーニングで開講している品質基礎、ISO9001基礎、IATF16949入門などに加えて、ヒューマンエラー、是正処置などに関する教育にもコンテンツを拡大しています。

また、昨今問題となっている品質に関連した企業不祥事を防止するため、品質に関するコンプライアンスと正しい判断や行動の基準となる企業倫理を含めた研修を、年度ごとに全社員を対象におこなっています。

品質研修ロードマップ

品質研修ロードマップ 研修「QC7つ道具」 特性要因図作成グループワークの様子

研修「QC7つ道具」 特性要因図作成グループワークの様子