1962.3 索尼化学株式会社成立了

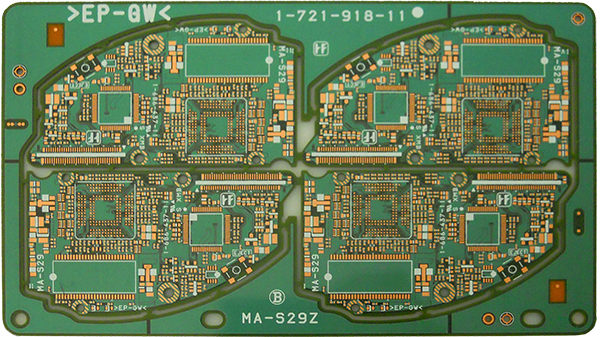

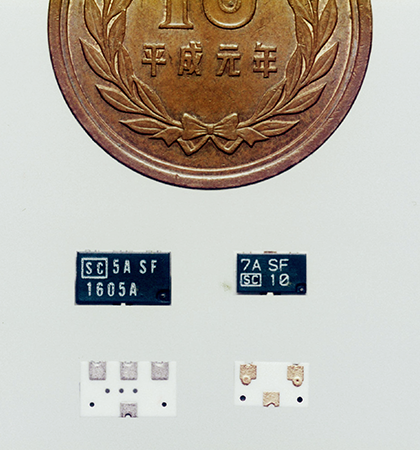

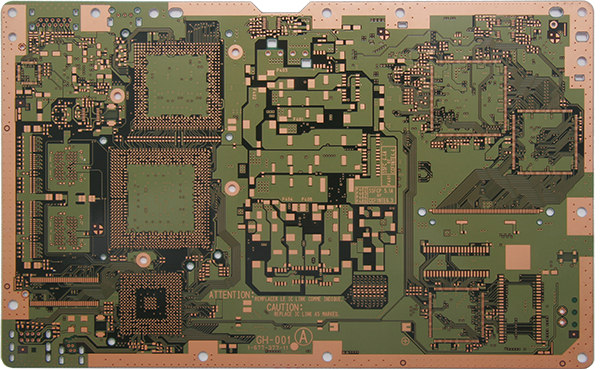

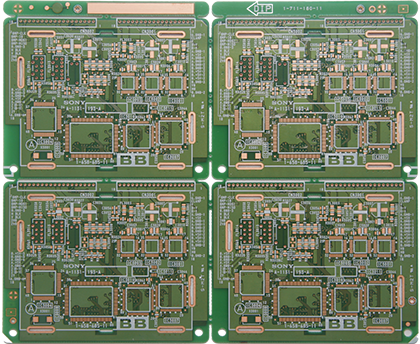

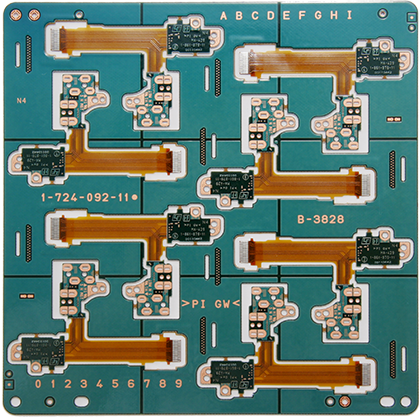

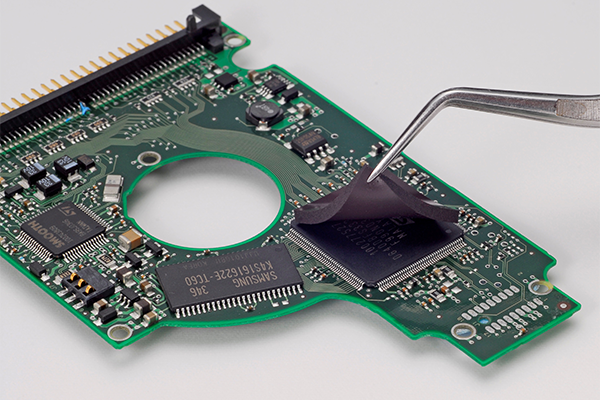

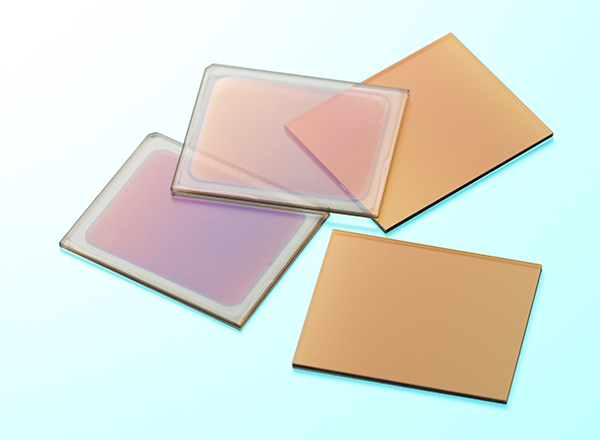

1955年,索尼公司推出了日本第一台晶体管收音机“TR-55”,因其使用晶体管代替了历来的真空管,从而实现梦想制造的第一步--小型化。与此同时,与美国Rubber and Asbestos公司(以下简称 “美国R&A公司”)携手开发了晶体管收音机印刷电路板用带粘合剂铜箔。当时,该品都是美国R&A公司在美国生产,进口后再委托国内电路板厂商进行加工。公司预测晶体管收音机需求将不断增长,为实现日本国产化,与美国R&A公司(后被Pittsburgh Plate Glass收购)签订技术合作协议,索尼公司全额出资,成立了以电路板铜箔和工业胶合剂为专门,俱生产、销售于一体的综合性企业--索尼化学株式会社。